Jak działa Common Rail?

Silniki diesla są powszechnie kojarzone z hałasem i niską kulturą pracy. Stosowanie coraz nowocześniejszych technologii sprawia, że kolejne generacje diesli pracują coraz ciszej i oferują coraz wyższy poziom komfortu. Jednym z rozwiązań, które znacząco przyczyniły się do wzrostu jakości pracy silników wysokoprężnych, jest wtrysk Common Rail. Skąd wzięła się ta technologia i na czym opiera się zasada jej działania?

Common Rail to system bezpośredniego wtrysku paliwa opracowany dla silników wysokoprężnych. Po raz pierwszy zastosowano go w 1997 roku w modelu Alfa Romeo 156. Silniki JTD wykorzystujące Common Rail okazały się na tyle udane, że technologia ta bardzo szybko rozpowszechniła się na modele innych marek. Przekonał się do niej również Volkswagen, który starał się wówczas promować inne rozwiązanie – pompowtryskiwacze. Nawet silniki pierwotnie zaprojektowane do współpracy z pompowtryskiwaczami otrzymały z czasem wtrysk Common Rail. Obecnie Common Rail jest stosowany w przeważającej większości silników diesla.

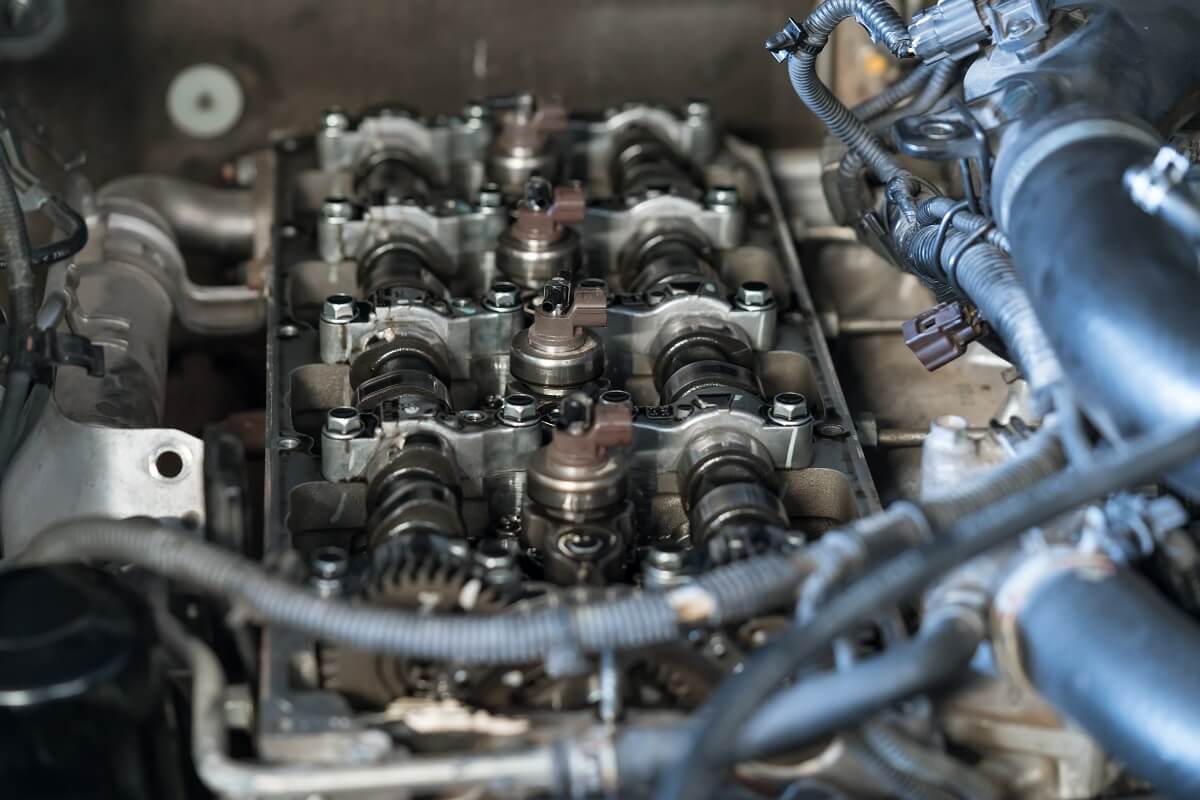

W skład układu Common Rail wchodzą:

Praca układu Common Rail wymaga niebywałej precyzji i doskonałej synchronizacji, za co odpowiada sterownik elektroniczny. W pierwszym etapie paliwo jest zasysane ze zbiornika, za pomocą pompy niskociśnieniowej. Pompa tłoczy paliwo do filtra przy niskim ciśnieniu około 4 bar. Z filtra trafia ono do pompy wysokiego ciśnienia, która spręża je do ciśnienia około 1600-1800 bar.

Sprężone paliwo trafia następnie do listwy Common Rail, która odpowiada za przekazywanie go do wtryskiwaczy. Wtryskiwacze natomiast dozują olej napędowy do komory spalania. Wtrysk paliwa jest podzielony na mniejsze dawki. W czasie jednego cyklu pracy tłoka odbywa się nawet 7 wtrysków do komory spalania. Czas jednego wtrysku wynosi 1 ms. Budowa szyny Common Rail umożliwia tak dużą częstotliwość wtrysku bez spadku ciśnienia.

Osiągnięcie tak wysokiego ciśnienia wymagało dopracowania układu. Pierwsza generacja Common Rail wtłaczała olej napędowy do szyny pod ciśnieniem 1000-1350 bar.

Najnowocześniejsze wersje układu są w stanie osiągnąć ciśnienie nawet 2500 bar na szynie wtryskowej. Aby dobrać odpowiednie ciśnienie, stosuje się zawór regulacji ciśnienia paliwa. Na przestrzeni lat eksperymentowano z umiejscowieniem tego elementu. Pierwotnie zawór umieszczony był na szynie Common Rail – otwierał się, gdy należało zmniejszyć ciśnienie wtrysku.

Z czasem został on przeniesiony na pompę. Dzięki temu ograniczono energię zużywaną przez pompę, która nie musiała już sprężać całej objętości paliwa w zasobniku. Najbardziej zaawansowane układy Common Rail wykorzystują dwa zawory – jeden na szynie, a drugi na pompie. To rozwiązanie pozwala osiągnąć jeszcze wyższą precyzję pracy, jest jednak dosyć drogie.

Wtryskiwacze wykorzystywane w układach Common Rail dzielą się na elektromagnetyczne oraz piezoelektryczne. We wnętrzu wtryskiwacza elektromagnetycznego znajduje się trzpień. Zarówno nad trzpieniem, jak i pod nim znajdują się tłoczki oraz komory na paliwo. Powierzchnia górnego tłoczka jest większa, więc generuje większą siłę docisku niż dolny. Siła dociska iglicę, znajdującą się bezpośrednio nad końcówką wtryskiwacza, która zamyka otwory podające paliwo do komory spalania.

Sterownik uruchamia w odpowiednich momentach elektromagnes, który unosi talerzyk znajdujący się nad górnym tłoczkiem. Uniesienie talerzyka powoduje spadek ciśnienia nad górną powierzchnią tłoczka. Wówczas siła ciśnienia w dolnej części tłoczka jest w stanie unieść tłoczek oraz iglicę. Dzięki temu otwierają się otworki podające paliwo, którego dawka jest wtryskiwana do komory spalania.

Wtryskiwacze piezoelektryczne charakteryzują się większą szybkością działania niż elektromagnetyczne. Nie wykorzystują one trzpienia i tłoczków, jednak podobnie jak w przypadku wtryskiwaczy elektromagnetycznych, iglica zamyka otwory podające paliwo. Dolna i górna komora na paliwo wewnątrz wtryskiwaczy tego rodzaju jest wypełniona materiałem pirozoelektrycznym. Wskutek podania prądu materiał ten rozszerza się, powodując różnicę ciśnień w dolnej i górnej komorze, co przy wsparciu siłownika hydraulicznego powoduje uniesienie iglicy i wtrysk paliwa do komory spalania.

Elektryczny system sterowania, w połączeniu ze wspólnym zasobnikiem ciśnienia dla wszystkich wtrysków, umożliwia precyzyjne dobranie ilości paliwa trafiającej do komory spalania. Podzielenie wtrysku na mniejsze dawki przyczynia się do wzrostu sprawności silnika oraz obniżeniu hałasu pracy.

Wysokie ciśnienie sprzyja równomiernemu rozpyleniu paliwa, co poprawia sprawność spalania. W efekcie tych czynników silniki wykorzystujące Common Rail cechują się wyższą kulturą pracy oraz niższą emisją szkodliwych związków do atmosfery, przy jednoczesnym zachowaniu wysokiego momentu obrotowego i niskiego spalania.

Wadą układu Common Rail jest wysoki koszt produkcji oraz ewentualnych napraw. Pompy wysokiego ciśnienia oraz wtryski są narażone na uszkodzenie, wskutek złej jakości paliwa. Dlatego użytkując samochód z układem Common Rail, należy tankować wyłącznie na renomowanych stacjach, aby koszty przedwczesnej naprawy nie wchłonęły oszczędności wynikających z niskiego spalania.